موتورهای درونسوز

امروزه موتورهای احتراق داخلی در زمینهی توان، پیشرانش و تبدیل انرژی نقش بارزی ایفا میکنند؛ اهمیت فزایندهی موتورهای درونسوز در چند دههی اخیر باعث رشد سریع در تحقیق و توسعهی آنها شده است.

موتورهای احتراق داخلی به دودستهی عمدهی موتورهای اشتعال جرقهای و اشتعال تراکمی تقسیم میشوند. در موتورهای اشتعال جرقهای سیال عامل حاصل اختلاط سوخت با عدد اکتان بالا با هوا است با این تفاوت که در موتورهای اشتعال تراکمی سیال عامل سوخت ستان بالا است که پس از ورود هوا و کاهش تدریجی حجم سیلندر، بهصورت پاشش مستقیم کنترلشده به داخل سیلندر اضافه میشود. علت کاربرد زیاد موتورهای احتراق داخلی در صنعت حملونقل زمینی، هوایی و دریایی و نیروگاه های برق، سادگی، توان زیاد و نسبت توان به وزن بالای آنها است.

یکی دیگر از عوامل تأثیرگذار در فرایند توسعه موتورهای درونسوز، سوخت مصرفی آنها است. بنزین و سوختهای سبکتر مانند مشتقات نفت خام در انواع کاربراتور برای تبخیر سوخت و تهیه مخلوط هوا و سوخت همگنتر به وجود آمد.

در طی سه دههی اخیر عوامل تعیینکننده جدیدی همچون :

مجموعه فعالیتهای پژوهشی انجامشده در زمینهی موتورهای احتراق داخلی

این مجموعه فعالیتها شامل مطالعات آزمایشگاهی و عددی میباشد که در ادامه بهصورت خلاصه به آنها اشاره شده است.

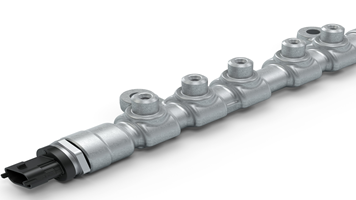

تبدیل انژکتور مکانیکی به انژکتور الکترونیکی و سیستم ریل مشترک سوخت:

شکل ۱: نمایی از ریل مشترک و فشارسنج جهت سنجش فشار داخل ریل

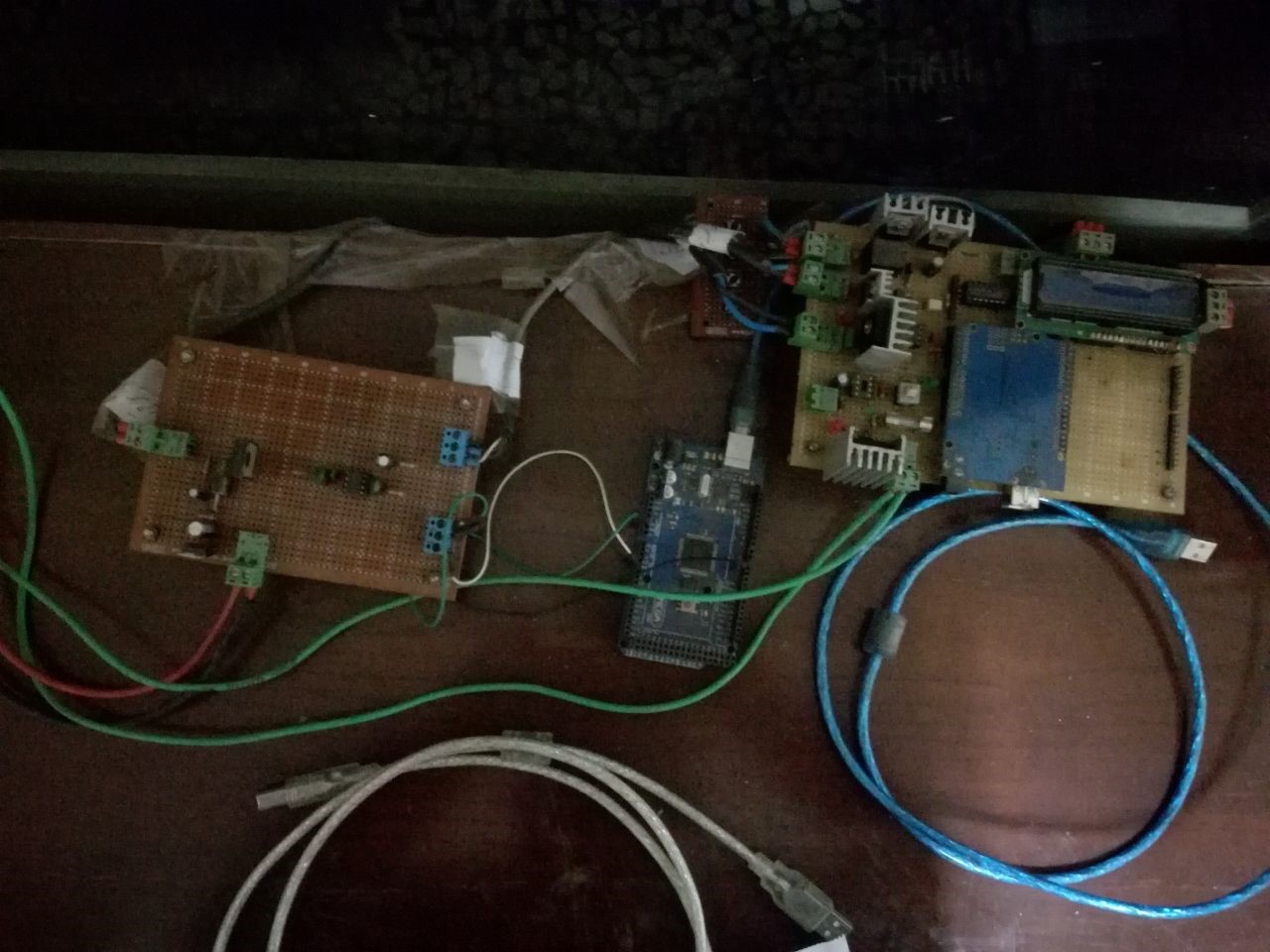

بررسی عملکرد مدار سوخترسانی:

بررسی عملکرد مدار سوخترسانی موتور دیزل و بررسی تأثیر مدتزمان پاشش سوخت و مقدار فشار پاشش سوخت در داخل محفظه احتراق جهت کاهش آلایندگی و سر و صدای موتور و همچنین بهبود هر چه بیشتر توان و راندمان کلی موتور انجام گرفت به همین منظور در این پژوهشکده از روشهای فیزیکی آزمایشگاهی و روشهای شبیهسازی عددی با نرمافزارهای تخصصی سهبعدی و تکبعدی بهصورت سیالاتی و ترمودینامیکی مورد بررسی و مطالعه قرار میگیرد.

بررسی استفاده از منابع تجدیدپذیر انرژی در موتورهای احتراق داخلی:

در این آزمایشگاه، بررسی گستردهای در زمینهی استفاده از انواع سوختهای بیودیزل در نسبتهای جرمی مختلف ترکیب با سوخت گازوئیل صورت پذیرفته است.

|

پارامتر |

|

مشخصات |

|

|

موتور |

|

دایدونگ ۱۱ اسب بخار، تک سیلندر |

|

|

قطر سیلندر (mm) |

|

۹۲ |

|

|

طول کورس (mm) |

|

۹۵ |

|

|

حجم جابهجایی (cc) |

|

۶۳۰ |

|

|

نسبت تراکم |

|

۱۷ |

|

|

IVO (CAD bTDC) |

۲۰ |

||

|

IVC (CAD bTDC) |

۴۷ |

||

|

EVO (CAD bTDC) |

۳۵ |

||

|

EVC (CAD bTDC) |

۱۴ |

||

|

|

|

||

|

پارامتر |

سیستم ریل مشترک |

سیستم تزریق پورت |

|

تعداد حفره |

۸ |

۵ |

|

قطر حفره (μm) |

۱۲۰ |

- |

بررسی آزمایشگاهی اثر مشخصههای مختلف پاشش سوخت

فشار پاشش (کنترل فشار ریل)

روشهای مختلفی برای کنترل فشار پاشش سوخت وجود دارد. سیستمهای مشترک ریل سوخت به یک سیستم کنترل فشار بالا با حلقه بسته مجهز شدهاند که فشار ریل را در یک حاشیه نسبتاً کوچک تا مقدار اسمی تعیینشده توسط واحد کنترل الکترونیکی برای شرایط کارکرد مشخص موتور ، تثبیت میکند.

یک راه تأمین سوخت بیش از میزان مورد نیاز ریل است که با استفاده از تنظیمکننده فشار بالا که معمولاً به آن شیر کنترل فشار گفته میشود، انجام میشود. در این روش ، موقعیت شیر کنترل فشار در ورودی سیستم کنترل است.. روش دیگر ، اندازهگیری سوخت در پمپ فشارقوی است، تا اطمینان حاصل شود که فقط مقدار سوخت مورد نیاز انژکتورها به ریل مشترک تأمین میشود.

لحظه ی پاشش سوخت

مربوط به رسیدن به حالت دماپایین موتور (PCCI , RCCI) و افزایش سطح همگنسازی مخلوط سوخت و هوا

بازهی پاشش سوخت

کنترل جرم ورودی سوخت و همچنین تنظیم میزان نفوذ سوخت در فشار ریل مشخص، جهت جلوگیری از تجمع نقطهای سوخت و افزایش سطح همگنسازی

تبدل موتور دیزل ساده به موتور RCCI

استراتژی پاشش همزمان سوخت اوکتان بالا و ستان بالا بنزین و دیزل و پاشش زود هنگام سوخت جهت رسیدن به حالت احتراق دما پایین

تغییر لحظهی پاشش سوخت و پاشش زود هنگام سوخت در حالت وجود و یا عدم وجود هوای ورودی حاوی سوخت اوکتان بالا

اضافه کردن additive

پس از پیادهسازی شرایط دما پایین در حالت RCCI، با استفاده از دو سوخت دیزل (سوخت پاشش مستقیم) و بنزین (سوخت مخلوط با هوای ورودی) جهت بهبود هرچه بیشتر شرایط احتراق، کاهش آلایندگی و افزایش توان، از سوخت اتانول ۹۶% بهعنوان سوخت مخلوط با هوا به همراه سوخت بنزین در حالت RCCI استفاده شد و نسبتهای مختلف بنزین و اتانول در نسبت هم ارزی ثابت مورد بررسی قرار گرفت.

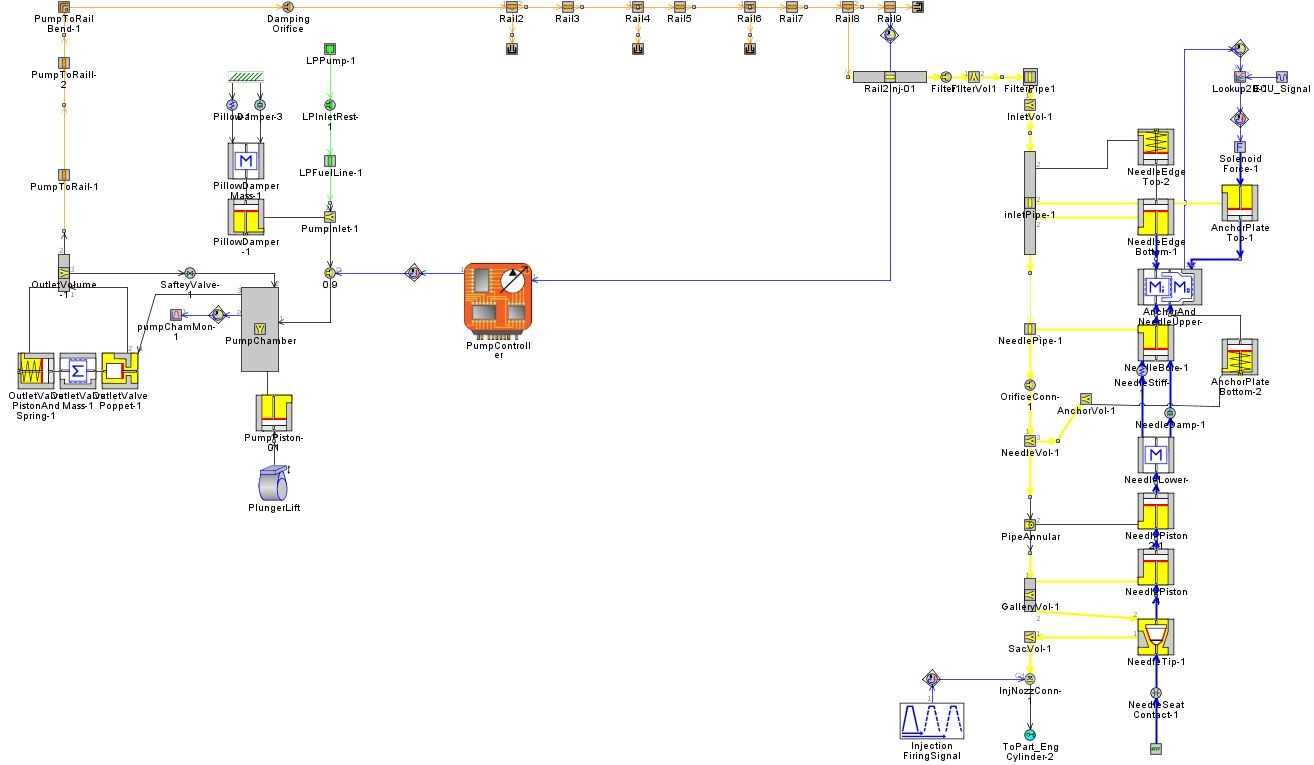

شبیهسازی تک بعدی:

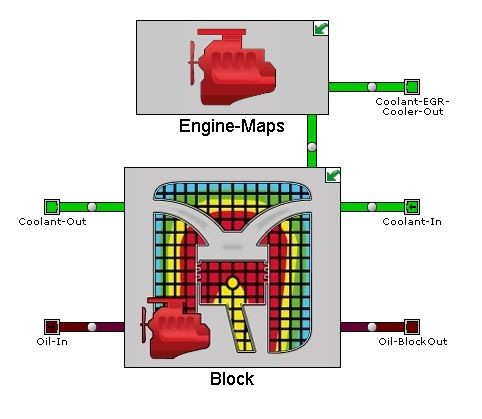

(سیستم خنککاری و سیستم heat recovery) و سیستم سوخت رسانی فشار بالا ریل مشترک درجات افزایش مقدار بازدهی خروجی موتور:

جهت پیشبینی و امکانسنجی تبدیل موتور موجود در آزمایشگاه به یک نمونه موتور دریایی با سیستم خنک کاری مرسوم و مورداستفاده در مجموعه وسایل حملونقل دریایی تلاش بر این شد تا نمونهی یکبعدی از موتور در نرمافزار GT SUIT شبیهسازی گردد. طی این فرآیند مدار سوخترسانی بهصورت کامل و دقیق شبیهسازی گردید تا در صورت نیاز برای اتخاذ مشخصههای کنترلی و سهولت در انجام محاسبات جهت تعیین فشار و بازه پاشش مورد نیاز برای رسیدن به جرم سوخت مناسب در هر سیکل، از این مدل استفاده شود.

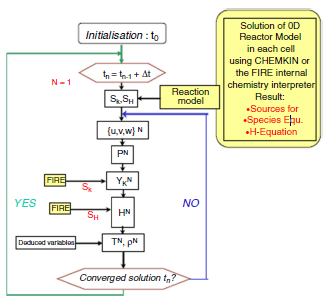

در این شبیهسازی از نرم افزار AVL fire ۲۰۱۴ بهصورت کوپل با سینتیک مفصل شیمیایی مربوط به سوخت ترکیبی ایزواکتان-انهپتان، شامل ۷۷ گونه و ۴۷۳ واکنش استفاده شده است. نمای شماتیک عملکرد همزمان نرم افزار با کد سینتیک مفصل در شکل۱۰ قابل مشاهده است.

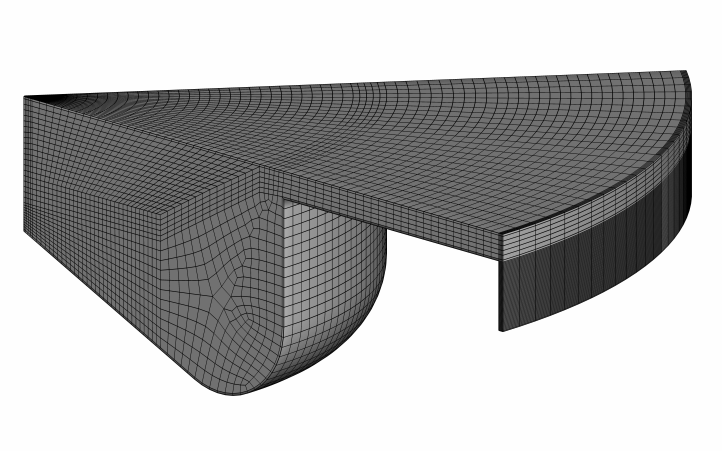

شایان توجه است که، هندسهی موتور بر اساس تعداد حفرههای نازل به قسمتهای کاملاً مشابه بهصورت قرینه تقسیم بندی شده است تا درنهایت تعداد سلولهای شبکه محاسباتی کاهش یافته و به طبع سرعت محاسبات افزایش یابد؛ لذا با توجه به اینکه نازل موتور مورد نظر ۸ حفره دارد، یک هشتم از هندسهی موتور شبیهسازی شده است.

بررسی اثر زمان و بازهی پاشش سوخت

بررسی دقیق دینامیک سیالات محاسباتی جهت تحلیل پدیدههای داخل محفظهی احتراق و همچنین مقدار نفوذ سوخت، بررسی اثر فشار و بازدهی پاشش سوخت و یافتن محدودهای برای جلوگیری از تجمع سوخت در کاسه پیستون، همچنین یافتن محدودیتهای تغییر لحظهی شروع پاشش سوخت و جلوگیری از برخورد سوخت به لبهی کاسه پیستون.

: additive افزودنی